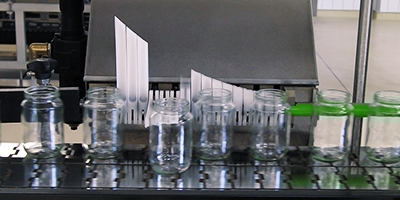

空瓶检测

HEUFT InLine II IXS

轻松检测更多:基于HEUFT SPECTRUM II的X-ray辅助空瓶检测。

在连续的玻璃容器和塑料容器全面检测过程中HEUFT InLine II IXS能够轻松实现更多精确检测。对此,它不仅配备强大的光学检测模块还有X-ray闪光灯。高度自动化和自带解释功能的用户指南使无差错的操作更加简单。

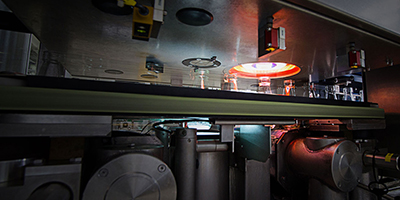

光学瓶底检测

覆盖一切:整个容器瓶底的连续完整检测。

系统执行光学底部检测,为了可靠检测低密度的异物。无反射或阴影的照明,特别是配置了高性能相机,可以使透明和反射的异物可见。使用伺服技术对每一个单独的空瓶容器进行最佳对准,这样检测就完全覆盖整个底部区域。HEUFT reflexx A.I 图像处理系统组合及实时分析检测图片并执行特定的教学程序。

Fullscreen

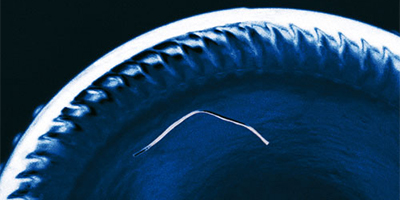

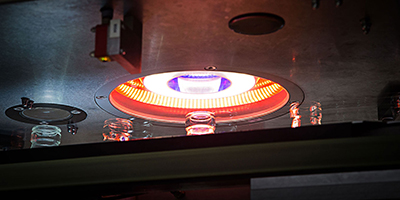

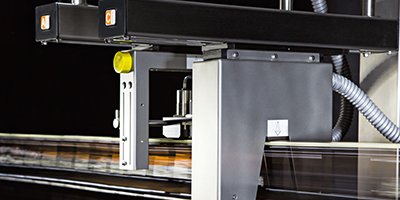

X射线瓶底检测

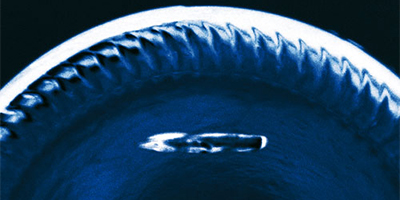

轻松检测更多:独特的X-ray闪关灯能达到最大的检测可靠性。

碎片、贝壳状断口、裂缝和碎玻璃:系统采用脉冲X-ray技术识别容器底部的肉眼难以识别的异物。独特的X射线闪光灯达到最大的检测可靠度。与传统的X射线扫描仪相比,射线只在检查区域内检测产品时发射。这样会降低辐射暴露。使用伺服技术对每一个单独的空瓶容器进行最佳对准,这样检测就完全覆盖整个底部区域。HEUFT reflexx A.I 图像处理系统组合及实时分析检测图片并执行特定的教学程序。

Fullscreen

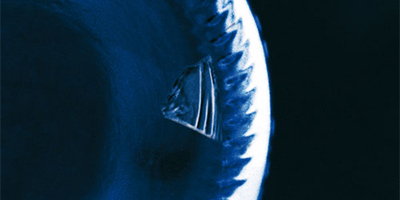

瓶口和螺纹检测

找出缺陷和裂缝:安全开瓶。

瓶口缺陷,裂缝和容器口污垢以及螺纹缺陷:该系统有一种精巧的技术,用于光学瓶口和螺纹检测,以便在危及产品的安全之前找出这些缺陷。 它不仅覆盖了整个密封口而且整个螺纹区域。

Fullscreen

360°侧壁检测

全面检测:连续完整的检查。

污垢,缺陷和裂缝:任何想要检测到这种质量缺陷的人都不能忽视全面的检查。毕竟空容器的所有侧壁都要求被完整覆盖。使用伺服技术特定对准容器是可能的,一个没有反射或阴影,特定定位的高性能相机的照明。HEUFT reflexx A.I 图像处理系统组合及实时分析检测图片且清楚地区分容器结构和实在的故障并执行特定的自动寻找参数程序。

Fullscreen

剔除不合格包装

减少召回:剔除不合格容器的可靠性

快速、平稳、精准:只有当不合格产品从生产线上被剔除时,检测的高精度才有意义。HEUFT rejector系列的单段或多段剔除系统能精准且平稳地实现这一点。

Fullscreen

确切的产品追踪和定期的自我测试

产品监控和自我测试使其安全:确切的产品追踪和定期的自我测试。

始终清除某一特定产品的当前位置:每一个都被精确追踪,并确保没有未经检测的。集成的剔除确认能够检查每一个被认定为错误的产品准确地被移除。标准的测试程序能确保检测性能的定期检查。基于网络连续记录和长期归档结论

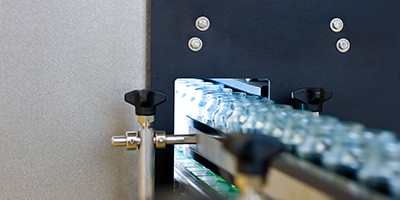

简便的瓶型更换

全自动更换:伺服控制的输送带调节。

HEUFT InLine II IXS采用伺服技术执行容器特定的旋转和准确的排列,来实现最佳的完整检测。而且在瓶型更换时,它匹配输送带的高度和宽度来进行瓶型转换。由于清楚的瓶型调整,实现完全自动化。这减少了人工干预的需求,节省了人力资源,时间以及金钱:由于冗长的转化时间导致生产力及效率持续下降。

可选附加功能

检测更多:功能范围的扩展。

模块设计的HEUFT SPECTRUM II系统可以在任何时间扩展。因此,在瓶口检测过程中,可选的颜色环检测提供更多的检测精度。即使热裂纹,拉伸裂纹和其他缺陷都可以被有效检测,无物料损失。此外,一种特殊的光学技术,根据需求可用于精确检测瓶口内测。

Fullscreen

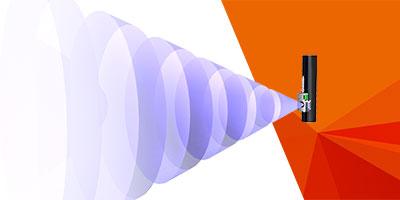

寿命优化脉冲 X 射线

更好、更持久的检测: 技术独特,可靠性更高

更精确、更温和、更耐用:HEUFT X 射线系统的独特之处首先在于我们独有的脉冲 X 射线技术。我们只发射毫秒级的 X 射线脉冲,而不是不间断的连续光束。而且,只有当需要检测的产品实际处于检测区域时,才会发出X射线脉冲,以检测是否存在危险异物和其他安全隐患。即使生产线速度极高或波动较大,也能以无与伦比的低辐射实现全面可靠的检测。专门开发的 X 射线管和其他经过持续优化的部件不仅提高了辐射检测的覆盖范围和灵敏度,还提高了可靠性和使用寿命。在可靠性和使用寿命方面也是如此,从而大大降低了总体拥有成本(TCO)

更多信息...

在单个 X 射线组件失去性能或出现故障之前,我们会及时通知用户,以便他们有足够的时间进行预防性维护。灯丝甚至是冗余集成的:如果一个灯丝出现故障,另一个灯丝会立即全自动接替,这样生产就不会中断。此外,HEUFT 的新型全场图像转换器现在可以在现有维护合同框架内保证八年的使用寿命,并且在此期间出现故障时可以免费更换,从而确保了更高的灵敏度、可用性和运行可靠性,并降低了总体拥有成本。

Fullscreen

HEUFT SPECTRUM II

简单自动化:性能最大化的通用设备平台。

高度自动化、通用和强大:HEUFT SPECTRUM II能够确保在线检测过程中最优化的检测和可靠的操作,以持续保障产品质量和生产线效率。高度自动化及多重处理能力的跨系统控制单元用于不同模块、系统和应用。无需人工干预就可以进行瓶型和结构更换。通用平台独一无二的人机界面是不言自明的,有效地节约了人力资源。内部研发的新一代硬件和软件以及具有前瞻性的网络连接能够达到最大的计算机处理能力和实时数据传输。结论就是:有目的地产品追踪、检测和剔除过程中能达到最大精度。

Fullscreen

HEUFT reflexx A.I.

只需识别更多: 人工智能实时图像处理。

自 2010 年以来,我们自主开发的图像处理技术已经掌握了用于目标对象分类的机器学习这一人工智能学科!从那时起,它已经学会了很多:智能过滤器可以区分容器上的水滴和玻璃中的气泡,甚至可以识别隐藏在 ACL 或浮雕后面的微小缺陷。HEUFT reflexx A.I. 现在还使用了深度学习技术!

经过适当训练的神经网络可用于去噪 X 射线图像或在结构化产品中发现危险异物,并将其与形状、大小和密度极其相似的良好物体可靠地区分开来。通过真正的人工智能,我们自主研发和生产的硬件和软件再次提高了检测的可靠性,并将错误剔除率降至最低。智能图像处理可直接集成到 HEUFT reflexx A.I. 相机中,该相机由公司内部开发,可直接实时处理和评估自身图像,并将自适应图像分析提升到最高水平。

Fullscreen

HEUFT NaVi

轻松知道该怎么做:不言自明的试听用户指南。

直观、独特和试听:无需为了可靠操作HEUFT SPECTRUM II系统而实现学习。HEUFT NaVi用户指南是不言自明的,能够分别一步步地支持用户。带有用户相关权限的RFID登录系统提供了一个概述,使得每个用户的工作都变得简单轻松:用于能在清晰排版的触摸屏用户界面上看到他真正所需要的,通过一个平面菜单结构,综合的教程和精确的辅助工具以最佳的满足他的要求。在这个过程中,他将受到虚拟助理的支持。她会与其说话,并详细地跟他说明何时何地做什么。有目的地关注重点:试听的HEUFT NaVi用户指南使得可靠地操作HEUFT系统变得轻松简单!

Fullscreen

HEUFT checkPoints

简单地查看哪里需要做什么:无故障定位。

清晰、直接和有目的性:用户可以在需要人工干预的情况下立即处理这一罕见情况。因为除了HEUFT NaVi提供的试听信息,醒目的HEUFT checkPoints一下便能马上清晰准确地判断何时必须着手采取行动。万一出现最糟的情况,橙色标签不仅在触摸屏上,同时也在各个部件上闪烁。它的位置不需要长时间搜索。这节省了人力资源,缩短了停机时间从而增加了生产力。

网络技术

全面联网:在线连接以提高效率和质量。

信息实时传输,生产数据采集,线路分析和远程维护:联网就是答案!HEUFT系统拥有前瞻性的网络界面(千兆以太网和TCP / IP)用于通过网络和数据库界面(SQL / DDE)进行在线连接,以通过非常快速和简单的工作流程达到最高的生产线效率和最优的质量管理。因此,可实现全网络可用生产数据、交班记录、生产力错误和HACCP限值分析。结论是:尽早发现质量及效率问题。防火墙能保护与HEUFT TeleService的直接连接以实现全天候提供可靠的远程服务。

HEUFT CleanDesign

清洁相当简便:卫生优化建设。

方便、清洁和安全:HEUFT CleanDesign系统指定用于卫生敏感区域。倾斜的表面有利于清洁和防止顽固污垢积累。特殊的通道和开口允许用于清洁所需的液体完全排干。因此,无论如何危险的病菌和细菌都不接触表面。特别设计的外壳和门板方便打开。电子产品完全封装。一些敏感的区域如检验单元都能防尘、防接触以及防喷水。

HEUFT rejector

剔除错误的产品:适合所有箱子的剔除器。

比如,单段式剔除器HEUFT mono 和HEUFT flip 以及多段式剔除器HEUFT DELTA-FW和HEUFT DELTA-K系统十分有效的适合可靠地剔除错误的空容器。

- 最小的误剔除率,最大的检测可靠性

- 整个容器全面连续完整地检测

- 采用独特的脉冲X射线技术获得非常清晰的图片,没有任何的动态模糊且辐射暴露最小

- 强大的光学检测技术

- 高度自动化的HEUFT SPECTRUM II平台和不言自明的HEUFT NaVi用户指南

- 在瓶型和格局更换期间自动调整检测单元

- 卫生优化的HEUFT CleanDesign

- 在线连接用于远程维护和生产数据采集

- 性能范围——最高可达1,200个容器每分钟

- 在瓶底和侧壁检测过程中,只有0.03%误剔除率